Share

Pin

Tweet

Send

Share

Send

La partie la plus importante de la machine à bore est bien sûr le moteur électrique. Le moteur d'une machine au bore de qualité et de prix moyens devrait produire environ 16-18 000 tours par minute. C'est assez pour traiter des billettes et de l'artisanat en bois, de l'os, du plastique, de l'aluminium et du duralumin, ainsi que pour traiter des minéraux et des pierres non solides. Les moteurs à partir de 20 000 tours par minute sont déjà capables de fonctionner avec des minéraux et des métaux solides ... Il se trouve que j'ai obtenu un moteur en état de marche d'un bateau à moteur jouet sur une télécommande, qui m'a été donnée pour des pièces de rechange. Réparer ce jouet ne semblait pas rentable; L'électronique grillée à cause de l'eau était un peu moins chère que le jouet lui-même. Cependant, son moteur n'a pas été blessé. Le moteur y était de 9 volts, assez volumineux, puissant et débrouillard - cela se comprend, il est placé dans un jouet pour le faire passer rapidement dans l’eau et, pour cela, le moteur doit être puissant et débrouillard.

Malheureusement, je n’ai pas d’appareil pour mesurer les révolutions, mais c’est comme si on essayait d’arrêter l’arbre d’un moteur en marche avec les doigts; définitivement en forme.

Aura besoin

- Le moteur d'un bateau jouet (ou similaire, les mêmes caractéristiques - 9-12 volts).

- Une alimentation en tension ou un adaptateur approprié pour alimenter le moteur.

- Branchez et connectez-le.

- Bouton de démarrage.

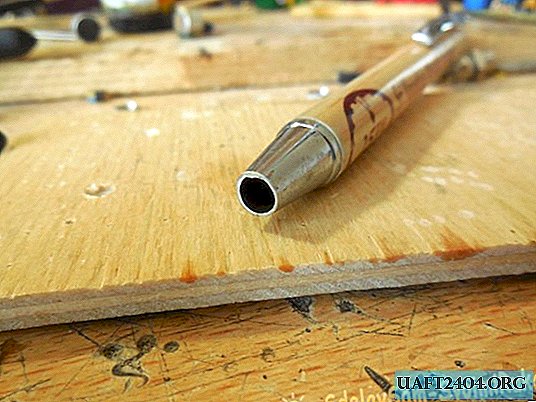

- Tuyau, avec un diamètre intérieur sous le moteur et en longueur, voir 15-17.

- Feuille de plastique, 2-3 mm d'épaisseur. (pour les fins).

- Deuxième colle et soda.

- Mandrin à pince miniature avec connecteur de 3,17 mm. et pince de 0,3 à 3,5 mm.

- Tous les fils isolés au cuivre.

Outil requis pour le travail:

- Fer à souder avec de l'étain et du flux.

- Fichier.

- Papier de verre, grain moyen.

- Un couteau à lame forte et tranchante (de préférence un scalpel technique).

- Emery machine ou graveur (pour couper le plastique).

Fabriquer des voitures au bore

Vous devez d’abord vérifier le moteur lui-même - il devrait fonctionner de manière uniforme, sans émettre d’odeurs, ne pas chauffer immédiatement lorsqu’il est branché. Vous pouvez essayer une cartouche.

De plus, un peu de chauffage pendant le fonctionnement est normal. De plus, avec l'aide de la batterie et du voyant, vous pouvez vérifier le fonctionnement du bouton de démarrage et de la fiche avec son connecteur; il est préférable d'identifier et d'éliminer le dysfonctionnement au début de l'assemblage qu'à la fin. Comme la machine que nous prévoyons est simple, sans aucun commutateur de vitesse, le bouton de démarrage peut être utilisé comme un simple geste, comme une touche sur une télécommande, par exemple. C'est pressé - cela fonctionne, publié - il a cessé de fonctionner. C’est aussi sûr; dans une situation imprévue et indésirable, nous retirons nous-mêmes, involontairement, le doigt du bouton, évitant ainsi des blessures éventuelles ou des dommages aux objets environnants. La fiche avec le connecteur peut être choisie à votre discrétion, l’essentiel est qu’elles s’assemblent et soient des ouvrières.

Donc, nous prenons un tuyau de diamètre approprié (ou approximativement approprié!). J'ai coupé un morceau de tuyau d'un vieil aspirateur inutile. Nous essayons sur un moteur dedans. Si le tuyau est un peu trop gros - ce n’est pas effrayant (l’essentiel n’est pas petit!), Enroulez simplement plusieurs tours de ruban isolant sur le moteur pour qu’il devienne un calibre approprié. En outre, un ruban électrique souple et flexible agira comme une sorte d’amortisseur: il amortira et absorbera les vibrations qui se forment inévitablement lorsque le moteur tourne. Si le tuyau et le moteur se rejoignent, réglons les extrémités. Pour ce faire, mesurez la largeur de l'emplacement du moteur avec lequel nous allons l'attacher à l'extrémité, percez un trou approprié dans la feuille de plastique et insérez le moteur à l'intérieur. Ça se passe comme ça:

Ensuite, insérez le moteur dans le tuyau jusqu'à ce que la feuille de plastique repose contre l'extrémité. Nous dessinons un marqueur autour du contour.

Nous retirons la feuille du moteur et, à l’aide d’un brûleur ou d’une machine à émeri, découpons un fond arrondi le long des contours. Nous faisons aussi l'arrière-train.

Seulement ici, la situation est plus simple - ici, il n’est pas nécessaire de calculer le centre, où faire un trou pour le connecteur. Nous mesurons la largeur du connecteur et forons un trou approprié approximativement au milieu de la plaque d'extrémité finie. Parlons maintenant du bouton. Nous choisirons l’endroit le plus pratique pour nous-mêmes. Nous mesurons les paramètres du bouton et les transférons à l'emplacement sélectionné.

Nous découpons (ou forons) un trou approprié.

Ensuite, prenez un double fil de cuivre, voir 20 long.

Nous déterminons son milieu, dans ce milieu nous coupons un des noyaux en deux, soudons le noyau coupé au milieu aux contacts du bouton. Il s'est avéré un fil à deux fils, avec un disjoncteur au milieu sur l'un des noyaux. En voici un:

Maintenant, nous passons le fil avec le bouton dans le tuyau, trouvons le trou pour celui-ci avec le bouton et insérons le bouton dans ce trou de l'intérieur. Nous le réparons avec une deuxième colle.

Seulement soigneusement pour que la colle ne pénètre pas dans le mécanisme du bouton. Ensuite, nous soudons les extrémités avant du fil aux contacts du moteur. Nous fixons la plaque d'extrémité au moteur avec de la colle.

Nous collons les extrémités du tuyau avec de la colle et insérons le moteur avec la plaque dans le tuyau jusqu'à ce que la plaque d'extrémité repose contre les extrémités du tuyau recouvertes de colle. Appuyez fermement pendant 10-15 secondes jusqu'à ce que la colle prenne.

De la même manière, nous fixons l'extrémité arrière en n'oubliant pas de lui coller le connecteur avec les extrémités du fil soudées.

Le travail principal est terminé.

Maintenant, à l’aide d’un fichier et d’une toile émeri, nous alignons les coins des extrémités afin qu’elles s’affleurent aux parois du boîtier.

Ensuite, installez la fiche de notre connecteur sur le fil de l’alimentation.

Ne pas oublier la polarité. Si vous mélangez les choses, tout va bien, en principe, cela ne se produira pas, il suffit que l’arbre tourne dans la mauvaise direction et, bien entendu, nous ne pourrons rien percer. Toutefois, si vous envisagez d’utiliser cet appareil uniquement pour couper des objets de petite taille ou pour affûter des couteaux, la polarité ne joue pas un rôle spécial. Il ne reste plus qu’à installer la pince de serrage sur l’arbre et vous pourrez l’utiliser. Une pince de serrage, des plumes de diamant pour une machine à percer et des perceuses minces que j'ai commandées dans une boutique en ligne.

Malheureusement, jusqu'à présent, seule une cartouche est venue, j'ai donc pu démontrer sur la vidéo uniquement les propriétés de coupe et de netteté du dispositif assemblé. Et puis, avec les fichiers de buse maison. Affûtez le métal, meulez et coupez le plastique, il est assez énergique, ce qui signifie que le forage sera bon.

Share

Pin

Tweet

Send

Share

Send